中科華智 | 從“人控”到“智控”一條SMC片材生產線的數字化蛻變之路

發表于:2025/12/11 16:45:57??閱讀量:?[關閉]

在復合材料制造領域,SMC(片狀模塑料)因其優異的機械性能和廣泛的應用前景,已成為汽車、建材、電氣等行業的關鍵材料。然而,其生產過程卻長期面臨著一系列嚴峻挑戰:配方精度依賴老師傅經驗、玻纖含量波動影響產品均一性、包裝環節效率低下且易產生廢料、生產數據黑箱難以追溯優化……這些痛點不僅制約了產能與品質,更在原材料成本高企的今天,直接侵蝕著企業的利潤空間。

轉型,已不是選擇,而是生存與發展的必然。今天,我們通過一個真實的合作案例,來透視一條SMC生產線如何借助深度融合的自動化裝備與制造執行系統(MES)內核,實現從“經驗驅動”到“數據智能驅動”的跨越。

一、客戶痛點:三個需求背后的行業共性挑戰

我們合作的是一家深耕SMC材料多年的領先制造企業。在項目初期,他們提出了三個清晰而迫切的需求,這些需求恰是行業瓶頸的集中體現:

1、追求全流程自動化閉環:客戶希望整合從液體/粉體上料、混合反應、玻纖摻混到落料包裝的全流程,打造“無人化”連續生產線。這背后,是對減少人工干預、穩定工藝、提升整體設備效率(OEE)的深刻訴求。

2、實現精準與自適應控制:在多種原材料按配方精準計量、玻纖含量根據半成品狀態實時調節、包裝張力自適應等方面提出具體要求。這直指SMC生產的核心——如何確保每一批產品,甚至每一米片材的配方、密度、纖維分布的絕對一致性。

3、擁有定制化、一體化的“神經中樞”:客戶明確需要定制開發電控系統及電控柜,這絕非簡單的硬件堆砌,而是要求一個能夠深度理解工藝、柔性響應參數變化、并為人提供便捷交互的智能控制中心。

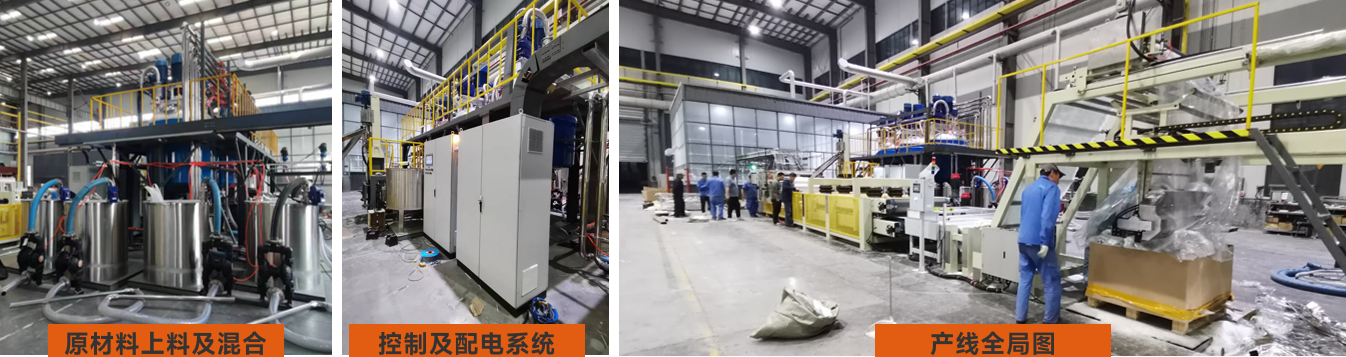

二、方案構建:以工藝為核心的“感知-決策-執行”體系

基于客戶需求,我們并非簡單提供標準設備,而是共同規劃設計了一套以數據流驅動物質流的智能化解決方案,其核心在于讓機器具備“感知、決策、執行”的能力。

1、精準投料:從“粗略添加”到“克級計量”

我們在每種原材料儲料罐底部集成高精度稱重模塊。輸送環節,根據物料特性(液體/粉體)匹配螺桿泵、氣動隔膜泵等設備,并在關鍵點加裝高精度比例閥。系統按照預設配方,依次啟動輸送,并實時根據重量反饋動態調節閥門開度與泵速,實現“飛稱”閉環控制。這不僅將配料重復精度提升至±0.5%以內,更徹底告別了傳統人工投料帶來的誤差與波動。

2、智能混合:真空環境與流體控制的融合

在核心的反應混合環節,我們通過MODBUS通訊將兩臺大功率真空機接入控制系統。系統根據工藝設定,自動啟停并調速真空機,動態維持釜內最佳負壓。上料時,巧妙利用大氣壓與釜內的壓差,實現快速、潔凈的真空上料。同時,在出料管道安裝流量計,實時監測并反饋調節,確保出料速度平穩精準,為后續工序打下堅實基礎。

3、 動態摻混:讓玻纖含量“隨需而變”

這是保障產品力學性能的關鍵。我們在生產線中集成了在線檢重與測寬裝置,實時監測半成品密度與寬度。這些數據不再是孤立的顯示值,而是立即成為控制系統的輸入參數。系統依據這些參數,自動聯動調節出料口開度與玻纖切割速度,形成一個動態平衡的閉環,確保玻纖含量穩定在預設范圍內,極大提升了產品的一致性。

4、自適應包裝:賦予機械“觸覺”與“節奏感”

包裝環節,我們引入了位移傳感器來感知材料張力的細微變化(通過檢測張力輥位移)。系統據此實時微調卷料電機轉速與擺動包裝機的頻率,如同一位熟練的工匠,輕柔而準確地處理材料,有效避免了斷料、褶皺或松垮。雙工位設計配以高精度重量傳感器,實現一個工位滿重后自動切斷、移料,另一個工位無縫接續的循環舞蹈,包裝效率大幅提升。

5、一體化的“智慧大腦”

整個電控系統以高性能PLC為核心,配備直觀易用的觸摸屏人機界面。操作人員可在屏幕上輕松完成配方管理、工藝參數設置(如主機轉速、出料口高度、擺動幅度等)、數據監控與歷史查詢。系統將地磅稱重、設備控制、參數反饋融為一體,化繁為簡,使管理變得前所未有的清晰與輕松。

三、項目成果:數字化賦能的真實收益

該方案成功實施并穩定運行后,為客戶帶來了遠超預期的實質性改變:

1、全流程閉環自動化成為現實:真正實現了從原料到成品包裝的“一鍵式”生產。工人角色從“操作工”轉變為“監督員與分析師”,勞動強度顯著降低,人員配置得以優化。

2、質量一致性飛躍提升:配方執行的精準化和玻纖摻混的自適應控制,使產品關鍵指標(如玻纖含量、面密度)的波動范圍收縮了70%以上。客戶滿意度提升,市場競爭力顯著增強。

3、生產效率與經濟效益雙豐收:雙工位智能包裝使該環節效率提升超40%;全流程因減少停機、等待和廢料,綜合效率提升超過30%。更重要的是,通過精準計量減少了原材料浪費,直接降低了生產成本。

4、數據資產成為工藝優化新引擎:生產過程中每一批次的配料重量、真空度、流量、張力、最終重量等海量數據被自動采集、存儲并可視化。管理人員可以輕松進行質量追溯,工程師可以基于數據趨勢分析進行工藝參數的持續優化,決策有了堅實的數據支撐。

5、柔性制造能力初顯:多配方一鍵切換功能,使得小批量、多品種的生產成為可能,企業能夠更靈活地響應市場需求。

四、啟示:制造升級的本質是“決策權”的轉移

這個案例的價值,遠不止于一條生產線的改造。它揭示了一個深刻的趨勢:在智能制造的浪潮下,競爭力的核心正從“擁有設備”向“駕馭數據”遷移。

傳統的SMC生產,核心“決策權”在于經驗豐富的工人。而在數字化智能產線上,核心“決策權”已經轉移給了基于精確算法和實時數據的控制系統。人,則升維至更高的價值層面:制定優化策略、處理異常情況、進行創新性改進。

對于企業決策者而言,投資這樣一條深度融合MES理念的智能產線,不僅僅是在購買設備,更是在:

購買“確定性”:消除生產過程中的人為不確定性和波動。

購買“可追溯性”:建立完整的產品數字檔案,滿足高端客戶與行業監管要求。

購買“優化能力”:獲得持續進行工藝挖掘和效率提升的數據工具。

購買“未來適應性”:構建一個能夠快速響應工藝變化和市場需求的柔性生產基礎。

在SMC這樣的材料制造領域,未來的贏家,必將是那些率先將生產流程從“黑箱”變為“白箱”,從“依賴感官”進化為“依賴數據”,從而真正實現生產全過程可知、可控、可優的企業。這條數字化蛻變之路,起點正是對一個個具體生產場景痛點的深刻洞察與智能化破解。我們的探索,正是這一進程的一個堅實注腳。

以技術+服務雙輪驅動,助力企業實現“軟硬一體”數字化升級

中科華智作為一家專注于成長型企業數字化服務的科技公司,不僅具備深厚的行業積累,更在技術研發與生態共建方面持續投入。公司是SAP金牌合作伙伴,在ERP咨詢實施領域擁有豐富經驗。與此同時,中科華智堅持自主創新,推出了“華智圖騰”工業低代碼aPaaS平臺,該平臺基于“數據即功能”的設計理念,支持可視化配置和AI輔助生成代碼,大幅降低了系統開發和維護的門檻,使企業能夠快速響應業務變化。

基于該平臺,中科華智陸續開發了HUAZHI MOM、HUAZHI MES、HUAZHI WMS等一系列工業應用系統,這些系統不僅功能模塊完整、擴展性強,還能與SAP、用友、金蝶等主流ERP系統無縫集成,避免信息孤島,實現數據貫通。在硬件層面,公司還推出了IOT智能網關、AGV調度系統、WCS集成控制、AI機器視覺等智能硬件產品,形成“軟硬結合、云邊協同”的整體解決方案,幫助企業真正實現從設備層到決策層的全程數字化管理。

目前,中科華智的解決方案已在多個行業龍頭企業中成功落地,包括山東東阿鋼球集團、山東統亞模塑、青島威奧軌道、青島三祥科技、青島順美電器、徐州巴特工程機械、德州宇力液壓、長春中之杰食品、貴陽高新惠誠、青島丹香食品等500余家企業。這些案例不僅驗證了中科華智技術方案的成熟度與適應性,也積累了豐富的行業know-how,能夠為不同規模、不同階段的企業提供量身定制的數字化轉型服務。

本文鏈接:中科華智 | 從“人控”到“智控”一條SMC片材生產線的數字化蛻變之路